English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

आपकी ग्राइंडिंग मिल विशिष्टता से वंचित क्यों रहती है?

अमूर्त

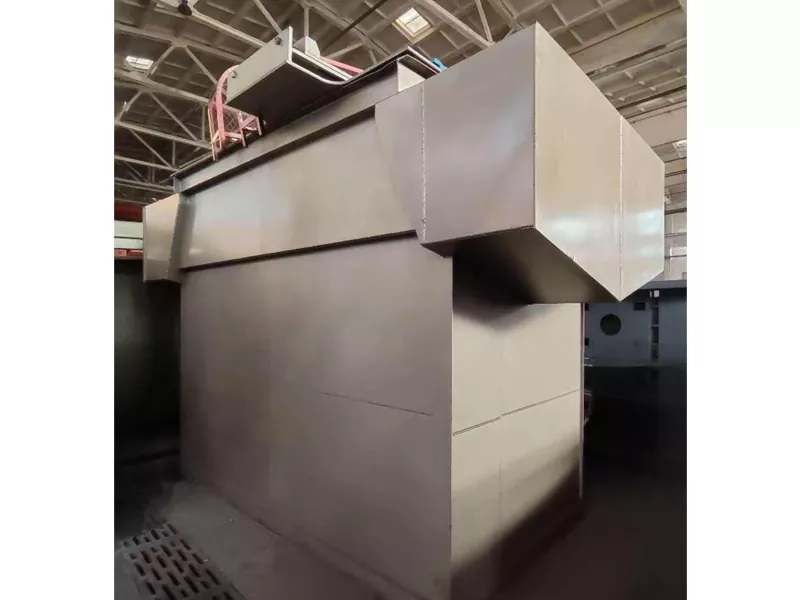

A पीसने वाली चक्कीयह एक स्थिर कण आकार, पूर्वानुमानित थ्रूपुट और उचित परिचालन लागत प्रदान करने वाला है। फिर भी कई पौधे एक ही लूप से लड़ते हैं: उत्पाद विशिष्टता से बाहर चला जाता है, ऊर्जा का उपयोग कम हो जाता है, लाइनर या मीडिया बहुत तेजी से खराब हो जाते हैं, और अनियोजित डाउनटाइम होता है शेड्यूल को परिभाषित करना शुरू करता है। यह आलेख सबसे आम मूल कारणों को तोड़ता है - फ़ीड परिवर्तनशीलता, गलत मिल चयन, खराब वर्गीकरण, घिसे-पिटे आंतरिक भाग, और उपेक्षित प्रक्रिया नियंत्रण - और प्रदर्शन को नियंत्रण में वापस लाने के लिए व्यावहारिक, क्षेत्र-तैयार कदम देता है। आपको एक भी मिलेगा निर्णय जांच सूची, एक समस्या निवारण तालिका, और अक्सर पूछे जाने वाले प्रश्नों का एक सेट जो खरीद टीमें और संयंत्र प्रबंधक आमतौर पर एक नई लाइन पर काम करने से पहले पूछते हैं।

विषयसूची

- कौन से दर्द बिंदु आमतौर पर सबसे पहले दिखाई देते हैं?

- आप अपने लक्ष्य के लिए सही मिल प्रकार का चयन कैसे करते हैं?

- क्यों "मिल + क्लासिफायरियर" प्रणाली अकेले मिल से अधिक मायने रखती है

- कौन सा नियंत्रण उत्पाद के आकार और थ्रूपुट को स्थिर करता है?

- आप घिसाव, धूल और अनियोजित डाउनटाइम को कैसे कम करते हैं?

- समस्या निवारण तालिका का उपयोग आप दुकान के फर्श पर कर सकते हैं

- हस्ताक्षर करने से पहले खरीद चेकलिस्ट

- अक्सर पूछे जाने वाले प्रश्न

रूपरेखा

- विशिष्ट पीसने के शीर्ष कारणों का निदान करें

- मिल प्रकार को भौतिक व्यवहार और सूक्ष्मता लक्ष्य से मिलाएं

- पूरा सर्किट डिज़ाइन करें: फीडिंग, ग्राइंडिंग, वर्गीकरण, संदेश देना

- सरल लेकिन अनुशासित नियंत्रणों के साथ प्रक्रिया को स्थिर करें

- पहनने की रणनीति, अतिरिक्त योजना और रख-रखाव के साथ लागत में कटौती करें

कौन से दर्द बिंदु आमतौर पर सबसे पहले दिखाई देते हैं?

जब एपीसने वाली चक्कीखराब प्रदर्शन कर रहा है, पौधों में शायद ही कभी एक भी साफ लक्षण दिखाई देता है। इसके बजाय, आपको एक क्लस्टर मिलता है:

- कण आकार बहाव:D90 या अवशेष बढ़ता है, या बारीक अंश शिफ्ट-टू-शिफ्ट में उतार-चढ़ाव करता है।

- थ्रूपुट अस्थिरता:टन प्रति घंटा सोमवार को अच्छा लगता है, गुरुवार तक गिर जाता है।

- ऊर्जा मुद्रास्फीति:kWh/t बढ़ता है जबकि उत्पाद की गुणवत्ता में सुधार नहीं होता है।

- आश्चर्य पहनें:लाइनर, मीडिया, रिंग/रोलर्स, या क्लासिफायर घटक बजट से अधिक तेजी से खराब होते हैं।

- धूल और गृह व्यवस्था:लीक और नकारात्मक दबाव के मुद्दे सुरक्षा और अनुपालन सिरदर्द पैदा करते हैं।

- डाउनटाइम जो "यादृच्छिक लगता है":हकीकत में यह आमतौर पर पूर्वानुमानित टूट-फूट + कमजोर निरीक्षण है।

व्यावहारिक नियम:यदि आपकी सुंदरता अस्थिर है, तो पहले मिल को दोष न दें। फ़ीड की संगति और वर्गीकरण से शुरुआत करें। कई सर्किटों में, क्लासिफायरियर छिपा हुआ "गुणवत्ता द्वार" होता है जो यह निर्धारित करता है कि आउट-ऑफ-स्पेक सामग्री पुन: प्रसारित होती है या बच जाती है।

आप अपने लक्ष्य के लिए सही मिल प्रकार का चयन कैसे करते हैं?

A पीसने वाली चक्कीचयन सामग्री से शुरू होना चाहिए—कैटलॉग से नहीं। कठोरता, घर्षण, नमी, गर्मी संवेदनशीलता, और लक्ष्य वितरण (सिर्फ "200 जाल" नहीं) यह तय करेगा कि क्या विश्वसनीय रूप से काम करता है। चयन के बारे में सोचने का एक व्यावहारिक तरीका नीचे दिया गया है।

| लक्ष्य/बाधा | अक्सर बेहतर फिट | घड़ी बहिष्कार |

|---|---|---|

| सामान्य पाउडर पीसना, लचीला फ़ीड आकार | बॉल मिल या वर्टिकल रोलर स्टाइल सर्किट (सुंदरता के आधार पर) | मीडिया/लाइनर घिसाव, और वर्गीकरण मेल खाता है |

| टाइट टॉप कट के साथ बहुत बढ़िया/अल्ट्रा-फाइन लक्ष्य | मीडिया या वायु वर्गीकरण प्रणालियों को हिलाया | गर्मी नियंत्रण, धूल प्रबंधन, क्लासिफायर रोटर घिसाव |

| नम या चिपचिपा पदार्थ | गीला पीसने वाला सर्किट या पूर्व-सुखाने + नियंत्रित फ़ीड | स्क्रीनिंग, प्लगिंग और स्थिर नमी प्रबंधन |

| उच्च घिसाव लागत संवेदनशीलता वाले अपघर्षक खनिज | मजबूत लाइनर/मीडिया रणनीति + रूढ़िवादी गति/भार | अति-आक्रामक सेटिंग्स घिसाव का उपयोग करके सुंदरता "खरीद" सकती हैं |

| ताप-संवेदनशील उत्पाद (नरम, मलिनकिरण, अस्थिरता) | निम्न-ऊर्जा तीव्रता सेटअप + तापमान निगरानी | एयरफ्लो ट्यूनिंग, इन्सुलेशन, और सुरक्षित धूल नियंत्रण |

चयन केवल "कौन सी मशीन" नहीं है। यह भी है:फ़ीड आकार सीमा यथार्थवादी है, आप नमी को कैसे संभालेंगे, और वितरण के लिए "अच्छा" कैसा दिखता है (D50/D90, अवशेष, या सतह क्षेत्र)। यदि कोई आपूर्तिकर्ता केवल अंतिम सुंदरता के बारे में बात करता है, यह एक लाल झंडा है—आपको पूर्ण वक्र की आवश्यकता है, एक भी बिंदु की नहीं।

क्यों "मिल + क्लासिफायरियर" प्रणाली अकेले मिल से अधिक मायने रखती है

कई खरीदार इसका मूल्यांकन करते हैंपीसने वाली चक्कीएक स्टैंडअलोन खरीदारी के रूप में. लेकिन दिन-प्रतिदिन की वास्तविकता में, आपकी गुणवत्ता और लागत होती है सर्किट द्वारा निर्धारित: खिलाना, पीसना, वर्गीकरण, संप्रेषित करना और धूल एकत्र करना। सबसे आम "यह कागज़ पर बहुत अच्छा लग रहा था" विफलताएँ तब होती हैं जब इंटरफ़ेस को अनदेखा कर दिया जाता है।

- खिला:यदि आपकी फ़ीड दर बढ़ती है, तो मिल लोड बदल जाता है और आपके उत्पाद का आकार इसके साथ बदल जाता है।

- पूर्व-प्रसंस्करण:एक बड़ा टुकड़ा कंपन, असंतुलन या चोक घटना को ट्रिगर कर सकता है।

- वर्गीकरण:यदि कट बिंदु भटक जाता है, तो आप या तो बहुत अधिक पुनर्चक्रण करते हैं (ऊर्जा बर्बाद करते हैं) या मोटे उत्पाद का रिसाव करते हैं (विशेषता गायब है)।

- संवहन एवं धूल:खराब सीलिंग और दबाव संतुलन मामूली रिसाव को बड़े हाउसकीपिंग और सुरक्षा मुद्दों में बदल सकता है।

त्वरित निदान आप इस सप्ताह चला सकते हैं:

- लॉग फ़ीड दर, मिल पावर, क्लासिफायर स्पीड (या सेटिंग), और 3 शिफ्टों के लिए हर घंटे उत्पाद की सुंदरता।

- यदि सुंदरता मिल की शक्ति से अधिक वर्गीकरण सेटिंग को ट्रैक करती है, तो आपकी बाधा वर्गीकरण है, पीसना नहीं।

- यदि सूक्ष्मता फ़ीड स्पाइक्स को ट्रैक करती है, तो लाइनर/मीडिया बदलने से पहले फीडिंग स्थिरता को ठीक करें।

कौन सा नियंत्रण उत्पाद के आकार और थ्रूपुट को स्थिर करता है?

आपको सुधार करने के लिए फैंसी स्वचालन की आवश्यकता नहीं हैपीसने वाली चक्कीसर्किट. आपको कुछ चरों पर अनुशासित नियंत्रण की आवश्यकता है। पौधे अक्सर प्रक्रिया को "उबाऊ" -दोहराने योग्य और स्थिर बनाकर सबसे बड़ा सुधार प्राप्त करते हैं।

- स्थिर फ़ीड:नियंत्रित फीडर का उपयोग करें; बैचों में सामग्री डंप करने से बचें।

- नमी के प्रति जागरूकता:नमी मापें और अनुमान न लगाएं. एक छोटी सी वृद्धि प्लगिंग या दक्षता में अचानक गिरावट पैदा कर सकती है।

- तापमान की निगरानी:यदि उत्पाद की गुणवत्ता या सुरक्षा तापमान के प्रति संवेदनशील है, तो तापमान को KPI की तरह मानें।

- वर्गीकरण अनुशासन:रोटर गति/वायुप्रवाह लक्ष्यों को लॉक करें और एक समय में केवल एक चर को समायोजित करें।

- नमूनाकरण विधि:असंगत नमूनाकरण "भूत समस्याएँ" पैदा करता है। नमूने कहाँ और कब लिए जाते हैं इसका मानकीकरण करें।

यदि आपकी टीम कहती है:"हम विशिष्टता नहीं रख सकते क्योंकि अयस्क बदलता है।"

ये कोशिश करें:प्रत्येक कक्षा के लिए पूर्व निर्धारित सेटिंग्स के साथ एक सरल "फ़ीड क्लास" प्लेबुक (आसान/मध्यम/कठिन ग्राइंडबिलिटी) बनाएं।

यदि आपकी टीम कहती है:"शक्ति सामान्य दिखती है लेकिन उत्पाद ख़राब है।"

ये कोशिश करें:क्लासिफायर घिसाव और हवा के रिसाव का निरीक्षण करें; एक बहता हुआ कट बिंदु खुद को पीसने की समस्या के रूप में छिपा सकता है।

आप घिसाव, धूल और अनियोजित डाउनटाइम को कैसे कम करते हैं?

घिसाव और डाउनटाइम शायद ही कभी "दुर्भाग्य" होते हैं। में एकपीसने वाली चक्कीपर्यावरण, वे आमतौर पर छिपी हुई अस्थिरता की कीमत हैं: बढ़ती फ़ीड, गलत संचालन विंडो, खराब सीलिंग, और विलंबित निरीक्षण।

- सुरक्षित विंडो में कार्य करें:गति/भार को स्थिर सीमा से परे धकेलने से अक्सर लाइनर और मीडिया जलकर सुंदरता प्राप्त हो जाती है।

- एक प्रक्रिया की तरह पहनने की योजना बनाएं:प्रति टन ट्रैक घिसाव की दर, "पिछले शटडाउन के बाद का समय" नहीं। टन-आधारित योजना अधिक सटीक है।

- वायु प्रवाह को सील और संतुलित करें:धूल का रिसाव अक्सर दबाव-संतुलन की समस्या होती है, "ख़राब फ़िल्टर" की नहीं। मूल कारण ठीक करें.

- महत्वपूर्ण पुर्जे रखें:अटकी हुई लाइन की तुलना में क्लासिफायर वियर पार्ट्स, सील, बियरिंग और सेंसर सस्ते होते हैं।

- निरीक्षण बिंदुओं को मानकीकृत करें:समान चौकियाँ, समान आवृत्ति, समान स्वीकृति मानदंड।

यहीं पर आपूर्तिकर्ता का व्यावहारिक अनुभव मायने रखता है। टीमों को पसंद हैक़िंगदाओ ईपीआईसी माइनिंग मशीनरी कं, लिमिटेड।अक्सर परियोजनाओं का समर्थन करते हैं सामग्री परीक्षण, सर्किट अनुशंसाओं और कमीशनिंग मार्गदर्शन के साथ - न कि केवल उपकरण वितरण - ताकि लाइन स्थापना के बाद लगातार चलती रहे, केवल पहले दिन ही नहीं.

समस्या निवारण तालिका का उपयोग आप दुकान के फर्श पर कर सकते हैं

| लक्षण | संभावित कारण | तेजी से जांच | दिशा तय करें |

|---|---|---|---|

| उत्पाद अचानक मोटा, शक्ति अपरिवर्तित | क्लासिफायर घिसाव, वायु रिसाव, कट बिंदु बहाव | रोटर/वेन का निरीक्षण करें; नलिकाओं और सीलों की जाँच करें | सीलिंग बहाल करें; घिसे हुए हिस्सों को बदलें; वायुप्रवाह को स्थिर करें |

| उच्च शक्ति, कम थ्रूपुट | ओवरलोडिंग, गलत मीडिया/लाइनर स्थिति, फ़ीड बहुत मोटा | फ़ीड का आकार जांचें; लाइनर/मीडिया का निरीक्षण करें; लोड सत्यापित करें | पुनर्संतुलन फ़ीड; सही आंतरिक; पूर्व-क्रशिंग में सुधार करें |

| बार-बार प्लगिंग या बिल्ड-अप | नमी, चिपचिपा पदार्थ, कम वायु प्रवाह, खराब संप्रेषण | नमी मापें; चोक बिंदुओं का निरीक्षण करें; दबाव की जाँच करें | सुखाने/कंडीशनिंग जोड़ें; वायुप्रवाह को व्यवस्थित करें; स्थानांतरण बिंदुओं को फिर से डिज़ाइन करें |

| पहनने की लागत बढ़ जाती है | बहुत आक्रामक तरीके से संचालन, अपघर्षक फ़ीड, गलत सामग्री का चयन | प्रति टन घिसाव की तुलना करें; कठोरता/घर्षण सूचकांक की जाँच करें | स्थिर विंडो पर शिफ्ट करें; पहनने वाले हिस्सों को अपग्रेड करें; वर्गीकरण समायोजित करें |

| लाइन के आसपास धूल की समस्या | दबाव असंतुलन, खराब सीलिंग, रखरखाव अंतराल | लीक के लिए धुआं परीक्षण; नकारात्मक दबाव बिंदुओं की जाँच करें | सीलिंग ठीक करें; पंखे/नलिकाओं को पुनर्संतुलित करना; निरीक्षणों का मानकीकरण करें |

हस्ताक्षर करने से पहले खरीद चेकलिस्ट

यदि आप खरीद रहे हैंपीसने वाली चक्कीएक वास्तविक पौधे के लिए (प्रयोगशाला डेमो नहीं), "सर्वोत्तम" विकल्प वह है जो वास्तविक के तहत स्थिर रहता है फ़ीड भिन्नता. यहां एक खरीद-अनुकूल चेकलिस्ट है जो महंगे आश्चर्यों को रोकती है:

- सामग्री डेटा:फ़ीड आकार सीमा, कठोरता/अपघर्षकता, नमी, और लक्ष्य वितरण (D50/D90/अवशेष)।

- प्रदर्शन परिभाषा:लक्ष्य विशिष्टता पर थ्रूपुट, अस्पष्ट गुणवत्ता दावे के साथ "अधिकतम थ्रूपुट" नहीं।

- सर्किट का दायरा:फीडर, क्लासिफायरियर, धूल संग्रहण, संप्रेषण, नियंत्रण और कमीशनिंग योजना।

- रख-रखाव:लाइनर/मीडिया प्रतिस्थापन समय, एक्सेस पैनल और सुरक्षा इंटरलॉक।

- पुर्जों की रणनीति:महत्वपूर्ण भागों की सूची, लीड समय और अनुशंसित ऑन-साइट इन्वेंट्री।

- स्वीकरण परीक्षा:सहमत नमूनाकरण विधि, परीक्षण अवधि, और "पास" के रूप में क्या गिना जाता है।

बख्शीश:अपने आपूर्तिकर्ता से यह समझाने के लिए कहें कि यदि फ़ीड में नमी 2% बढ़ जाती है या फ़ीड 20% सख्त हो जाती है, तो वे पहले क्या समायोजित करेंगे। उनके उत्तर की स्पष्टता आपको बताती है कि क्या वे वास्तविक कमीशनिंग के माध्यम से जी चुके हैं - न कि केवल बिक्री प्रस्तावों के माध्यम से।

अक्सर पूछे जाने वाले प्रश्न

प्रश्न: मुझे कैसे पता चलेगा कि समस्या मिल है या क्लासिफायरियर?

कई पारियों के लिए क्लासिफायर सेटिंग और एयरफ्लो (या कट-पॉइंट नियंत्रण) के विरुद्ध सुंदरता को ट्रैक करें। यदि क्लासिफायर परिवर्तन के साथ सुंदरता अधिक बदलती है मिल पावर/लोड की तुलना में, वर्गीकरण आपका प्राथमिक लीवर है।

प्रश्न: मेरा उत्पाद कभी-कभी विनिर्देशों पर खरा क्यों उतरता है, फिर अगली पाली में विफल क्यों हो जाता है?

सबसे आम कारण फ़ीड वृद्धि, नमी का बहाव, असंगत नमूनाकरण और पहनने से संबंधित परिवर्तन (विशेषकर क्लासिफायर घटकों पर) हैं। फ़ीड को स्थिर करने और नमूने को मानकीकृत करने से अक्सर हार्डवेयर परिवर्तनों की तुलना में परिणामों में तेजी से सुधार होता है।

प्रश्न: क्या डाउनस्ट्रीम प्रदर्शन के लिए "बेहतर" हमेशा बेहतर होता है?

हमेशा नहीं। कुछ प्रक्रियाओं को अत्यधिक सुंदरता से अधिक संकीर्ण शीर्ष कट की आवश्यकता होती है। अधिक पीसने से ऊर्जा लागत बढ़ सकती है, धूल पैदा हो सकती है और नुकसान हो सकता है डाउनस्ट्रीम हैंडलिंग. अपनी प्रक्रिया के लिए आवश्यक वितरण को परिभाषित करें, फिर इसे लगातार लक्षित करें।

प्रश्न: प्रति टन पीसने की लागत कम करने का सबसे तेज़ तरीका क्या है?

पहले से ही अच्छी सामग्री के पुन: प्रसार को कम करें और अस्थिरता को समाप्त करें। व्यवहार में, इसका मतलब बेहतर वर्गीकरण नियंत्रण है, सख्त सीलिंग/वायु संतुलन, और एक फ़ीड रणनीति जो स्पाइक्स से बचती है।

प्रश्न: यथार्थवादी उपकरण प्रस्ताव प्राप्त करने के लिए मुझे क्या प्रदान करना चाहिए?

प्रतिनिधि सामग्री के नमूने या विश्वसनीय प्रयोगशाला डेटा, अपना लक्ष्य वितरण, आवश्यक थ्रूपुट, परिचालन घंटे और बाधाएं साझा करें जैसे धूल सीमा, स्थान और उपयोगिताएँ। डेटा जितना अधिक ठोस होगा, आपको बाद में रेट्रोफ़िट में उतना ही कम भुगतान करना होगा।

विचारों का समापन

एक स्थिरपीसने वाली चक्कीलाइन भाग्य पर नहीं बनाई गई है - यह मिल के प्रकार को भौतिक व्यवहार से मिलान करने, पूर्ण सर्किट को डिजाइन करने पर बनाई गई है, और प्रक्रिया को लगातार नियंत्रण और अनुशासित रखरखाव के साथ चलाना। यदि आप एक नई लाइन की योजना बना रहे हैं या किसी मौजूदा समस्या का निवारण कर रहे हैं, प्रोजेक्ट को सिस्टम अपग्रेड के रूप में मानें, एक भी उपकरण की खरीद के रूप में नहीं।

यदि आप अपनी सामग्री, लक्ष्य सुंदरता और थ्रूपुट के आधार पर एक व्यावहारिक अनुशंसा चाहते हैं,क़िंगदाओ ईपीआईसी माइनिंग मशीनरी कं, लिमिटेड।सर्किट को मैप करने और एक स्पष्ट स्वीकृति योजना को परिभाषित करने में आपकी सहायता कर सकता है।

क्या आप अनुमान लगाना बंद करने और लगातार स्पेक मारना शुरू करने के लिए तैयार हैं?हमसे संपर्क करेंअपने भौतिक विवरण और उत्पादन लक्ष्यों के साथ, आइए अपनी ग्राइंडिंग लाइन को अनुमानित रूप से लाभदायक चीज़ में बदलें।