English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

खनिज प्रसंस्करण उत्पादन लाइन की दक्षता में सुधार करने के लिए वाइब्रेटिंग स्क्रीन का यथोचित उपयोग कैसे करें?

2025-02-18

वास्तविक उत्पादन कार्यों में, वाइब्रेटिंग स्क्रीन हमेशा सेट प्रसंस्करण क्षमता तक पहुंचने में विफल रहती है। यदि दक्षता कम है तो मुझे क्या करना चाहिए? स्क्रीनिंग उद्योग में एक महत्वपूर्ण उपकरण के रूप में, वाइब्रेटिंग स्क्रीन का स्क्रीनिंग प्रभाव न केवल उत्पाद की गुणवत्ता के लिए महत्वपूर्ण है, बल्कि अगले ऑपरेशन की दक्षता पर भी सीधा प्रभाव पड़ता है। कंपन स्क्रीन की दक्षता और प्रदर्शन में सुधार के लिए कुछ उपाय और तकनीकें हैं।

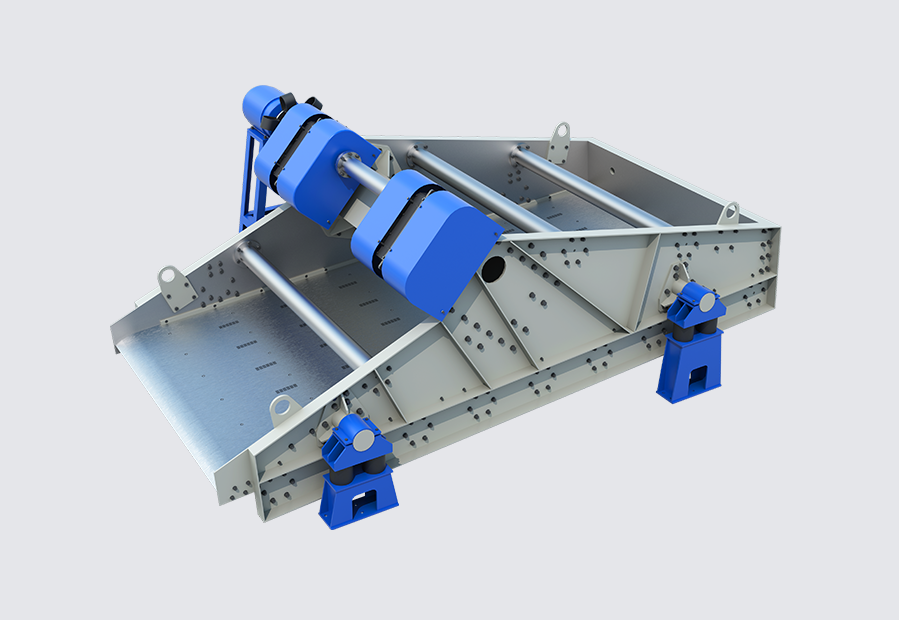

01 वाइब्रेटिंग स्क्रीन का सही प्रकार चुनें

यद्यपि स्क्रीनिंग प्रभाव मुख्य रूप से स्क्रीन की गई सामग्री के गुणों पर निर्भर करता है, एक ही सामग्री के लिए अलग -अलग स्क्रीनिंग प्रभाव प्राप्त करने के लिए विभिन्न प्रकार के स्क्रीनिंग उपकरणों का उपयोग किया जा सकता है। उदाहरण के लिए:

निश्चित स्क्रीन की स्क्रीनिंग दक्षता कम है;

चलती स्क्रीन की स्क्रीनिंग दक्षता स्क्रीन सतह के आंदोलन रूप से संबंधित है। कण स्क्रीन की सतह पर स्क्रीन होल के लंबवत दिशा के करीब हिलाए जाते हैं। उच्च कंपन आवृत्ति, स्क्रीनिंग प्रभाव उतना ही बेहतर होगा;

झटकों की स्क्रीन की स्क्रीन सतह पर, कण मुख्य रूप से स्क्रीन की सतह के साथ स्लाइड करते हैं। चूंकि हिलिंग स्क्रीन की झटकों की आवृत्ति वाइब्रेटिंग स्क्रीन की तुलना में कम है, इसलिए हिलने वाली स्क्रीन का स्क्रीनिंग प्रभाव खराब है;

बेलनाकार स्क्रीन की स्क्रीनिंग दक्षता कम है क्योंकि स्क्रीन की सतह को अवरुद्ध करना आसान है।

इसके अलावा, विभिन्न प्रकार की कंपन स्क्रीन को अलग -अलग उद्देश्यों के लिए चुना जाना चाहिए, जैसे कि:

परिपत्र वाइब्रेटिंग स्क्रीन का उपयोग आम तौर पर सामग्री के पूर्व-स्क्रीनिंग और निरीक्षण स्क्रीनिंग के लिए किया जाता है;

संभावना स्क्रीन, समान मोटाई स्क्रीन और बड़ी कंपन स्क्रीन का उपयोग कुचल सामग्री ग्रेडिंग के लिए किया जाता है;

रैखिक वाइब्रेटिंग स्क्रीन का उपयोग सामग्री के निर्जलीकरण और डी-मेडियम के लिए किया जाता है;

संभावना समान मोटाई स्क्रीन रेत हटाने और सामग्री के मिट्टी को हटाने के लिए बेहतर हैं।

वास्तविक उत्पादन में, उत्पाद कण आकार की आवश्यकताओं को पूरा करते हुए, विशिष्ट परिस्थितियों के अनुसार बड़े छलनी छेद आकार, बड़े प्रभावी स्क्रीनिंग क्षेत्रों, और उच्चतर छलनी खोलने की दर के साथ गैर-धातु स्क्रीन का चयन करना भी आवश्यक है, और सामग्री कणों की स्क्रीनिंग क्षमता और कार्य दक्षता में सुधार करने के लिए उचित छलनी छेद आकार का चयन करें।

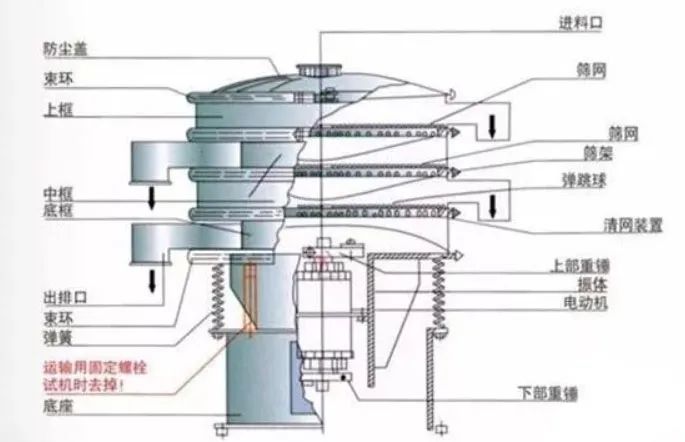

02 कंपन मोटर्स का उचित चयन और रोमांचक बल का समायोजन

कंपन मोटर्स का उचित चयन कंपन स्क्रीन के प्रदर्शन को प्रभावित करने वाले प्रमुख लिंक में से एक है, और रोमांचक बल का आकार वाइब्रेटिंग स्क्रीन की उत्पादकता को प्रभावित करने वाला मुख्य कारक है।

(1) कंपन मोटर का चयन

वाइब्रेटिंग स्क्रीन के कंपन स्रोत के रूप में, कंपन मोटर में उचित डिजाइन, सरल संरचना, कॉम्पैक्टनेस, उच्च उत्तेजना दक्षता, ऊर्जा की बचत और आसान स्थापना और डिबगिंग के फायदे होने चाहिए। कंपन मोटर के चयन में कार्य आवृत्ति, अधिकतम उत्तेजना बल और शक्ति जैसे पैरामीटर शामिल हैं। सबसे पहले, काम करने की आवृत्ति और उत्तेजना बल का चयन किया जाना चाहिए। कंपन मोटर की गति काम करने की आवृत्ति के करीब होनी चाहिए; अधिकतम उत्तेजना बल चयनित मोटर के सिंथेटिक उत्तेजना बल की सीमा के भीतर होना चाहिए, और फिर कंपन मोटर की शक्ति को कार्य आवृत्ति और अधिकतम उत्तेजना बल के अनुसार चुना जाना चाहिए।

(२) उत्तेजना बल का समायोजन

वाइब्रेटिंग स्क्रीन की उत्पादकता तेजी से उत्तेजना बल से संबंधित है। उत्तेजना बल में वृद्धि से उत्पादकता में तेजी से वृद्धि होती है, जबकि उत्तेजना बल में वृद्धि के साथ रुकावट की दर तेजी से घट जाती है। उत्तेजना बल का स्क्रीन की दर और कुचल दर पर भी एक निश्चित प्रभाव है। परिवर्तन कानून लहर के आकार का है: जब उत्तेजना बल बहुत छोटा होता है, तो पास दर और कुचलने की दर खराब होती है; जब उत्तेजना बल बहुत बड़ा होता है, तो कंपन मोटर शाफ्ट के दोनों सिरों पर सनकी ब्लॉकों का घर्षण बढ़ जाएगा। उच्च गति वाले रोटेशन के तहत, मोटर को नुकसान पहुंचाना और मोटर के सेवा जीवन को कम करना आसान है। इसलिए, उत्तेजना बल के आकार को यथोचित समायोजित करना बहुत महत्वपूर्ण है। कंपन मोटर का रोमांचक बल उच्च गति वाले घूर्णन सनकी ब्लॉक द्वारा उत्पन्न केन्द्रापसारक जड़ता बल है। विलक्षणता को बदलकर और इस प्रकार रोमांचक बल का आयाम, रोमांचक बल को समायोजित किया जा सकता है।

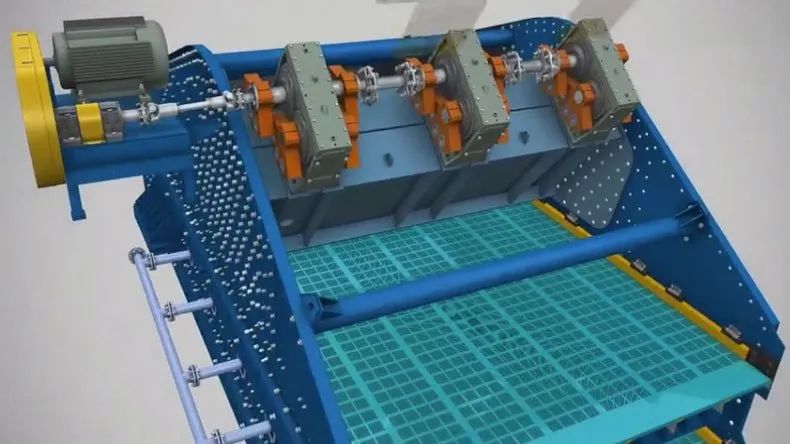

03 स्क्रीन की सतह के आंदोलन मोड में सुधार करें

स्क्रीन सतह के आंदोलन मोड का वाइब्रेटिंग स्क्रीन की कामकाजी दक्षता पर बहुत प्रभाव पड़ता है। स्क्रीन की सतह का आदर्श आंदोलन मोड होना चाहिए:

1) स्क्रीन सतह खिला अंत का ऊर्ध्वाधर आयाम निर्वहन अंत के ऊर्ध्वाधर आयाम से अधिक होना चाहिए।

ऐसा इसलिए है क्योंकि खिला अंत में बड़ा ऊर्ध्वाधर आयाम प्रभावी रूप से इस अंत में मोटी सामग्री को स्तरीकृत कर सकता है। इसी समय, झुकाव कोण की मदद से, इस छोर पर अतिरिक्त सामग्री को स्क्रीन की सतह के बीच में जल्दी से फैलता जा सकता है, ताकि ठीक-ठीक दाने वाली सामग्री को अपेक्षाकृत पतली सामग्री परत में स्तरीकृत किया जा सके, जिससे स्क्रीन की सतह के वास्तविक उपयोग क्षेत्र में वृद्धि हो सके। जब सामग्री डिस्चार्ज अंत तक पहुंच जाती है, तो सामग्री को स्तरीकृत कर दिया गया है। इस समय, यह सुनिश्चित करने के लिए केवल एक छोटे से ऊर्ध्वाधर आयाम की आवश्यकता होती है कि ठीक दाने वाली सामग्री में अच्छी स्क्रीनिंग की स्थिति है। बहुत बड़ा ऊर्ध्वाधर आयाम ठीक अनाज वाली सामग्री के स्क्रीनिंग वातावरण को बाधित करेगा।

2) स्क्रीन की सतह की लंबाई के साथ, फीडिंग एंड से शुरू होता है, सामग्री आंदोलन की गति घटती स्थिति में होनी चाहिए।

ऐसा इसलिए है क्योंकि सामग्री आंदोलन की गति कम हो जाती है, लेकिन सामग्री की परत पूरी स्क्रीन की सतह पर एक निश्चित मोटाई बनाए रखती है, ताकि स्क्रीन की सतह की अपेक्षाकृत लंबी सीमा पर परतों में बारीक-दाने वाली सामग्री की जांच की जाए, जिससे स्क्रीन के वास्तविक उपयोग क्षेत्र में वृद्धि हो। इसी समय, स्क्रीन की लंबाई के साथ स्क्रीन पैठ की मात्रा एक समान हो जाती है, जिससे स्क्रीन की सतह की स्क्रीन पैठ क्षमता को पूरा खेल दिया जाता है। हाल के वर्षों में विकसित की गई समान-मोटाई स्क्रीन और दोहरी-आवृत्ति वाइब्रेटिंग स्क्रीन ने संपूर्ण स्क्रीन सतह और कम इकाई स्क्रीनिंग क्षमता के निरंतर आयाम के साथ साधारण वाइब्रेटिंग स्क्रीन की कमियों को पार कर लिया है, ताकि फ़ीड एंड में एक बड़ा आयाम हो और डिस्चार्ज अंत में साधारण वाइब्रेटिंग स्क्रीन के समान आयाम हो।

04 गैर-धातु स्क्रीन का उपयोग करें

गैर-धातु स्क्रीन के निम्नलिखित फायदे हैं:

1) स्क्रीनिंग दक्षता में सुधार। यह धातु स्क्रीन की स्क्रीनिंग दक्षता में लगभग 20%में सुधार कर सकता है।

2) अच्छा पहनने का प्रतिरोध और लंबी सेवा जीवन। इसका औसत जीवन धातु स्क्रीन के 25 गुना से अधिक है।

3) स्थापना समय को कम करें और उपकरण संचालन दर में सुधार करें। चूंकि गैर-मेटैलिक स्क्रीन की सेवा जीवन को बहुत बढ़ाया जाता है, इसलिए स्क्रीन सतह प्रतिस्थापन की संख्या कम हो जाती है, और उपकरण संचालन दर आम तौर पर धातु स्क्रीन की तुलना में 15% अधिक होती है।

4) शोर को कम करें और काम के माहौल में सुधार करें।

स्क्रीन बॉक्स के साथ गूंजने के अलावा, मेटल स्क्रीन ऑपरेशन के दौरान कुछ कंपन भी पैदा करती है। यह घटना पहनने के बाद अधिक स्पष्ट है। इसके अलावा, बॉक्स की सतह पर सामग्री की कठोर टक्कर और अन्य भागों का कंपन उच्च शोर उत्पन्न करता है। गैर-धातु सामग्री स्क्रीन की पूरी स्क्रीन प्लेट एक संपूर्ण है, जिसका एक निश्चित बफरिंग प्रभाव है और शोर को लगभग 20db (ए) तक कम कर सकता है।

05 मल्टी-चैनल फीडिंग विधि का उपयोग करें

वाइब्रेटिंग स्क्रीन आम तौर पर वन-वे फीडिंग का उपयोग करती है। स्क्रीन की सतह पर सामग्री की आपूर्ति के बाद, पृथक्करण कण आकार की तुलना में छोटी सामग्री में से अधिकांश जल्दी से फीडिंग छोर पर स्क्रीन छेद से होकर गुजरते हैं और अंडर-स्क्रीन उत्पाद बन जाते हैं। डिस्चार्ज एंड से 1/3 ~ 1/2 स्क्रीन की सतह, एक निश्चित स्क्रीनिंग भूमिका निभाने के लिए जारी रखने के अलावा, मुख्य रूप से एक परिवहन भूमिका निभाता है, इसलिए स्क्रीन की सतह की उपयोग दर अधिक नहीं है। यदि मल्टी-चैनल फीडिंग का उपयोग किया जाता है, तो यह स्क्रीन की सतह की चौड़ाई को बढ़ाने और स्क्रीन की सतह पर आपूर्ति की जाने वाली सामग्री परत की मोटाई को कम करने के बराबर है, जो ठीक-ठीक दाने वाली सामग्री के लिए अनुकूल है, जो स्क्रीन के छेद के माध्यम से स्क्रीन की सतह से जल्दी संपर्क करता है। इसी समय, स्क्रीन की सतह पूरी तरह से उपयोग की जाती है, जिससे मोटे कणों की अनावश्यक परिवहन दूरी को कम किया जाता है, जिससे स्क्रीनिंग कार्य दक्षता में सुधार होता है।

06 ऑपरेशन प्रबंधन को मजबूत करें

ऑपरेशन और रखरखाव का वाइब्रेटिंग स्क्रीन के प्रदर्शन पर भी एक निश्चित प्रभाव पड़ता है। वाइब्रेटिंग स्क्रीन को कुशलता से चलाने के लिए, इसे सावधानीपूर्वक संचालन प्रक्रियाओं के अनुसार सख्त रूप से संचालित किया जाना चाहिए, जैसे कि समान रूप से, लगातार और मॉडरेशन में, यह सुनिश्चित करना कि सामग्री को स्क्रीन की सतह की पूरी चौड़ाई के साथ समान रूप से वितरित किया जाता है, ताकि ठीक कणों की स्क्रीनिंग को सुविधाजनक बनाया जा सके और उच्च प्रसंस्करण क्षमता और स्क्रीनिंग दक्षता प्राप्त की जा सके।

इसके अलावा, स्क्रीन मशीन के रखरखाव और देखभाल को मजबूत करना भी आवश्यक है, जैसे कि स्क्रीन की सतह की समय पर सफाई करना और उपकरण की अच्छी स्थिति सुनिश्चित करने के लिए क्षतिग्रस्त स्क्रीन सतहों की मरम्मत और मरम्मत करना, जो स्क्रीनिंग प्रक्रिया इंजीनियरिंग के स्थिर और उच्च उत्पादन को सुनिश्चित करने के लिए बहुत महत्व है।